如果您对我们的产品、服务感兴趣,或者有什么可以帮助您的,您可以点击在线咨询与我们交谈或拨打我们的客服电话: 0371-67772626 在线咨询

如果您对我们的产品、服务感兴趣,或者有什么可以帮助您的,您可以点击在线咨询与我们交谈或拨打我们的客服电话: 0371-67772626 在线咨询

作者:红星机器 发布时间:2021-11-23 16:00:00

为满足市场需求,促进企业发展,我国钢铁企业对炉料的含铁品位提出了更高的要求,因为高的含铁品位可以提高高炉生产率,降低燃料消耗,提高经济效益。早在2000年,我国就明确提出了铁矿选矿工艺的发展方向是提高铁精矿品位,降低有害杂质,即“提铁降杂”。为了提高铁精矿品位,在磁铁矿选矿方面,国内外进行过许多工艺技术的研究,其中弱磁精矿的阳离子反浮精选工艺是比较成功的几种工艺之一,但传统的弱磁铁精矿反浮选工艺往往存在回收率低、处理流程复杂等问题。

浮选柱研究较早出现于20世纪60年代,由加拿大人布廷发明。随着浮选柱技术的不断发展,浮选柱以其高的分离效率、低廉的投资和运行成本,已成为国内外正在研究与不断推广的一种新技术。世界上许多铁矿石生产厂家正在考虑或已经使用浮选柱代替传统浮选机,以降低细粒球团给矿中的硅,在经济上和选矿性能上具有明显优点。在巴西、美国、委内瑞拉和印度,有些公司正在积极研究或已经利用浮选柱来制备高质量铁精矿。

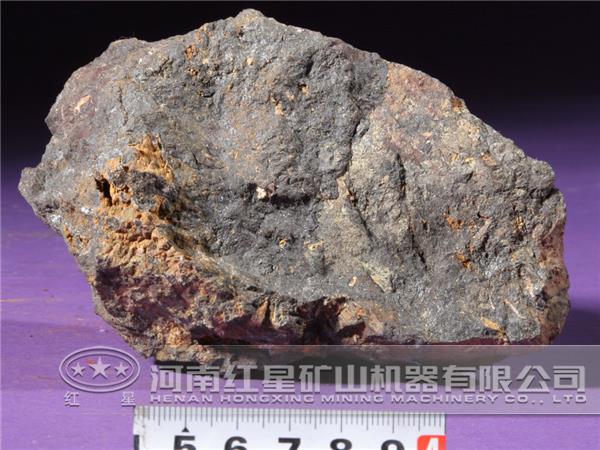

试验矿样采自某连选生产的二段磁选铁精矿,经磨矿后的精选入浮矿浆。原工艺流程为:原二段弱磁选铁精矿经球磨机磨矿解离后,浮选机1次粗选、2次精选、3次扫选。获得精矿TFe品位为68.50%,精矿产率为41.97%的铁精矿,铁精矿回收率较低,为47.07%。

入浮原矿铁品位为61.31%;矿石中主要杂质为SiO₂,含量高达8.63%,是影响铁品位的主要原因,矿石中S、P含量均不高;矿石中主要工业铁矿物为磁铁矿,并含有假象赤铁矿,其次为赤、褐铁矿、硅酸铁和碳酸铁。粒径小于0.074mm的矿粒含量高达90%。

实验室试验设备为Ф80mm×1500mm旋流-静态微泡浮选柱系统,此系统由旋流-静态微泡浮选柱、搅拌槽、给料泵、循环泵、尾矿泵和液面控制系统等组成。浮选柱有效容积为6L,采用Ф300mm×450mm搅拌桶作调浆设备,采用蠕动泵作中矿循环泵、给料和底流排料泵。实验室捕收剂采用阳离子药剂,其名称为817号;调整剂为NaOH,其主要作用是调整矿浆的pH值,改变矿物表面性质以及阳离子捕收剂的性能。

采用实验室浮选柱分选系统,对二段磁选铁精矿分别进行了药剂用量、处理量、充气量、泡沫层厚度等条件的一粗流程试验。

1、捕收剂用量条件试验

本试验所用817号捕收剂属阳离子捕收剂,在一定的药剂用量范围内,增加捕收剂的用量可以提高浮选速度和改善浮选指标,但用药量过大,药剂的选择性能降低,易造成浮选过程的恶化。试验的入料浓度为30%,充气量为0.12m3/(min·m2),NaOH用量为300g/t,浮选柱给料速度为1.2L/min。

随捕收剂用量增加,精矿品位先升高后趋于平缓,但回收率下降很多。当817号捕收剂用药量为110g/t时,回收率高达86.69%,但Fe品位为66.45%,品位低失去了精选的意义。当用药量在160g/t时,Fe品位高达71.24%,但回收率却很低,只有46.71%,失去了其分选价值。综合考虑精矿品位和回收率指标,确定捕收剂用量为120g/t。

2、处理量条件试验

在给矿浓度恒定的条件下,处理量可以间接反应矿浆在浮选柱内的浮选时间,也是浮选柱设计时不可忽略的一个重要参数。试验中通过调整给料蠕动泵的转速来控制处理量,试验的入料浓度为30%,充气量为0.12m3/(min·m2),NaOH用量为300g/t,817号阳离子捕收剂用量为120g/t。

处理量为0.7~1.2L/min时,浮选柱精矿TFe品位均能达到70%以上,处理量减少,尾矿品位越低,分选效果越好。取较佳处理量为0.9L/min,此时干矿量处理能力为250~300g/min,精矿TFe品位可达到70.32%,回收率71.75%。

3、充气量条件试验

旋流-静态微泡浮选柱通过其特殊的射流-扩散结构而自行吸入外部空气,充气量是影响浮选柱的逆流矿化效果的重要操作因素。浮选速度与单位体积中气泡的表面积成正比,而该表面积又与单位体积中气体体积(气含率)和气泡直径有关。在一定范围内,充气量越大,气含率便越高。故改变充气量可改变浮选速度,从而影响浮选指标。试验的入料浓度为30%,NaOH用量为300g/t,817号阳离子捕收剂用量为120g/t,浮选柱给料速度为0.9L/min。

随着充气量的逐渐增加,回收率大幅降低,而精矿品位先大幅升高后,当达到0.12m3/(min·m2)时先逐渐降低,后趋于不变。综合考虑,选取精矿品位较好时的充气量为0.12m3/(min·m2)。

4、泡沫层厚度条件试验

泡沫层厚度也是试验一个重要的影响因素,泡沫层的增加可使泡沫二次富集作用加强,提高浮选选择性。试验的入料浓度为30%,NaOH用量为300g/t,817号阳离子捕收剂用量为120g/t,浮选柱给料速度为0.9L/min,充气量为0.12m3/(min·m2)。

当浮选柱高度一定时,泡沫层厚度的增加导致捕集区高度减小,降低了脉石产率,从而提高了铁回收率。而当泡沫层厚度太大时,容易引起泡沫底层脉石溢出受阻,逐渐使整个泡沫床层被压死,入料从尾矿排出,铁精矿品位降低,并易造成浮选柱不能正常工作。随着泡沫层厚度的增加,精矿品位有所降低,但不明显,而铁回收率大幅提高。综合考虑,较佳泡沫层厚度为400mm,品位达70.89%,回收率为78.84%。

5、浮选柱稳定试验

在条件试验的基础上,选取上述很好的试验条件进行了稳定试验。试验的入料浓度为30%,NaOH用量为300g/t,817号阳离子捕收剂用量为120g/t,浮选柱给料速度为0.9L/min,充气量为0.12m3/(min·m2),泡沫层厚度为400mm。稳定试验取样4组。

可以看出,旋流-静态微泡浮选柱实验室稳定试验的试验产品质量稳定,取4次试验的加权平均值作为终试验结果:在原矿TFe品位为61.00%时,铁精矿品位可达69.17%,尾矿TFe品位43.92%,铁精矿产率67.64%,铁金属回收率为76.70%。

为了考察旋流-静态微泡浮选柱对此二段磁选铁精矿反浮选的效果,将浮选柱与浮选机2个系统精选的指标进行对比,可以得出,在原矿性质相近的情况下,采用柱式浮选流程能够更多地回收有用矿物,精矿作业回收率相比浮选机系统提高29.81%,精矿TFe品位提高0.67%。

综上分析,浮选柱仅通过1次粗选即可获得精矿TFe品位为69.17%,铁回收率为76.70%,并且精矿质量稳定,系统适应性较强,充分体现了旋流-静态微泡浮选柱在选择性和目标矿物回收方面的优势。从旋流-静态微泡浮选柱的结构及分选原理上分析,相比浮选机具有优势的原因为:

首先,在旋流-静态微泡浮选柱下部的旋流分离段,离心力场的存在强化了对矿物的分选效果,矿物颗粒与气泡的碰撞速度远远大于常规浮选设备,从而提供了一种高能的矿化方式,强化了对矿物的分选效果,而且从某种程度上来讲,旋流分离段完成了对循环红星的多次扫选作用。

其次,浮选柱采用体外配置的自吸式气泡发生器,它可以依靠射流负压自身引入气体并粉碎成微泡,理论计算和实践都表明,这种自吸式气泡发生器产生的微泡尺寸一般要小于常规浮选机内的气泡,且数量较多,这大大提高了矿物颗粒与气泡碰撞及矿化的效果,进而提高了对目的矿物的回收能力。

1、利用实验室浮选柱精选某二段弱磁选铁精矿,试验较佳操作参数为:817号阳离子捕收剂用量为120g/t,处理量为0.9L/min(干矿250~300g/min),充气量为0.12m3/(min·m2),泡沫层厚度为400mm。同时附加交变弱磁场可有效抑制细粒磁性铁上浮,降低尾矿品位,增加铁精矿产率。

2、浮选柱阳离子反浮选弱磁精矿精选工艺流程简单,在实验室条件下,1次粗选即可得到品位为70.00%左右的铁精矿,回收率较浮选机1次粗选、2次精选工艺提高近30%。旋流-静态浮选柱的强化分选性有利于铁回收率和精矿品位的提高。

3、旋流-静态微泡浮选柱以其回收能力强、富集比高、选择性好的特点,为得到高质量的铁精矿提供了一种更更简化全新的技术途径,为磁选铁精矿精选选提供了指导和参考价值。

在线留言

联系我们

如果您对我们产品的优惠价格、技术参数感兴趣,请留下您的详细信息,我们将在24小时内安排专业的技术经理给您回复。

专家订方案

定制生产线

售后有保障

总部地址:郑州市高新区梧桐街与红松路交叉口中国高端矿机生产出口基地园区